お役立ち記事

- ホーム

- お役立ち記事

設備保全

2025.5.9

納品後サポート体制強化と設備保全DXの可能性

この記事の目次

1

いま現場で何が起きているのか

私たちミロクリエには「納品後のサポートを強化したい」というご相談が年々増え続けています。そこで実際にお客様からいただいた声をいくつかご紹介します。

「ラインが止まったとき、原因を特定するための情報が社内サーバーや紙の棚のあちこちにあり、オペレーターが“探し物”に半日費やしてしまいました」 (食品製造 A社 生産技術課 課長)

「IoTセンサーを付けたものの“アラームが鳴るだけ”で、結局ベテランの勘に頼る状態です。データを活かして先回りできる仕組みが欲しい」 (自動車部品 B社 設備保全グループ リーダー)

「納品した装置のメンテナンス履歴を顧客と共有できず、同じ質問電話が何度もかかってくる。自社のサポート要員も疲弊しています」 (専用機 C社 アフターサービス部 部長)

2

課題の本質は“情報”にある

情報が散在している

マニュアルや修理履歴、図面、写真データが部門ごと・個人ごとに保存されているため、必要なときに検索に時間がかかり、肝心のトラブル対応が後手に回ってしまいます。「図面が見つからず、復旧が翌朝になった」(機械加工 D社 係長)という声もありました。

ノウハウの属人化

ベテラン技術者の経験が口伝えでしか共有されず、退職や異動で組織からノウハウが失われると、品質のばらつきや再発防止策の欠落を招きます。実際に「熟練者が定年で抜けた途端、同じ故障が再発した」(印刷 E社 統括マネージャー)との報告も寄せられています。

一次情報の不足

トラブル発生時に日常点検や直近の稼働状況が記録されていないと、原因特定が遅れ、結果として長時間のライン停止につながりかねません。「現場写真が残っていれば部品手配がもっと早かったはず」(食品製造 F社 保全担当)という悔やむ声もあります。

IoTデータ未活用

センサーやPLCから収集したデータがモニター画面に表示されるだけで、保守や製品改良に反映されていない状況が散見されます。「アラームが鳴っても“何をすれば良いか”を判断できずに止めてしまう」(化学プラント G社 オペレーター)という声が典型例です。

3

なぜ今、解決が急務なのか

こうした声が増えている背景には、製品ライフサイクルの長期化とユーザーの期待の変化があります。「装置が止まらないこと」が取引条件として当たり前になり、稼働率保証を含むサービス契約へのニーズが高まっているのです。さらに、技術者不足や政策的なDX推進が重なり、早期にデータ活用型の保守体制を整えた企業が競争をリードし始めています。

4

解決への道筋──情報一元化とデータ活用の循環を回す

まずは情報をクラウドに集約し、関係者が同じプラットフォーム上で最新データを共有できる状態をつくります。そのうえで、点検・保全の記録をデジタル化し、センサー情報と紐づけることで現場を立体的に把握。蓄積データを分析して故障の兆候を自動検知し、部品手配や保守計画を先回りで組み立てる循環を確立します。「紙の日報をやめたら、トラブル発生時の対応がスムーズになっただけでなく、点検や計画保全の効率化も進んで緊急対応が減少した」(樹脂成形 H社 生産技術リーダー)という成果も生まれています。

5

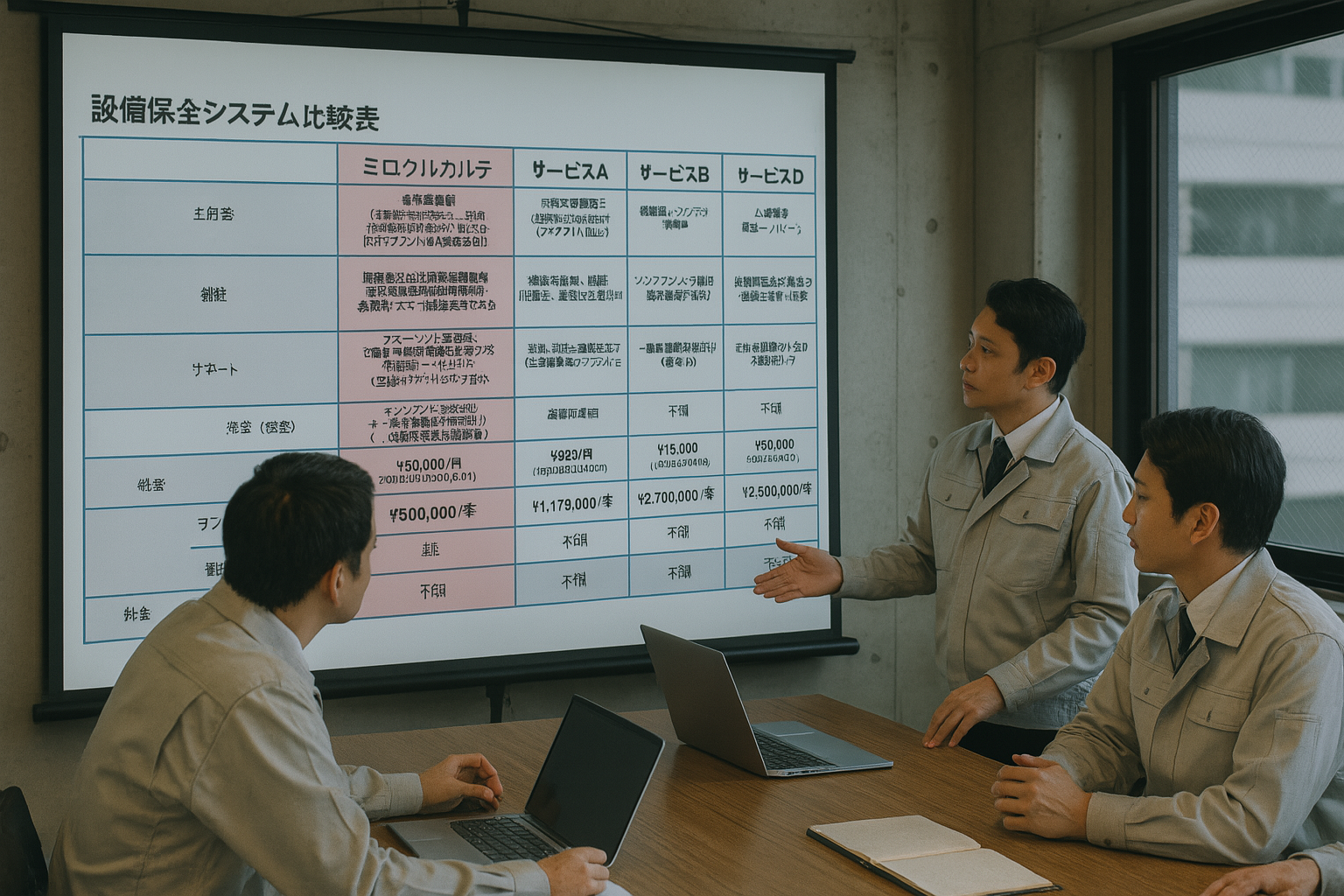

ミロクルカルテが選ばれる理由

6

導入はスモールスタートで、短期間で成果を実感

ミロクルカルテは、まず重要度の高い設備や代表的な製品ラインから適用し、PoCを通じて効果を検証するアプローチを採用しています。多くの企業で、導入からわずか数週間で「探し物が劇的に減った」「報告書作成に費やす時間が短くなった」といった声が挙がりました。その後、他拠点や関連製品へ拡張すると共に、データを活用した新たなサービスメニューを構築することで、保守事業をさらなる収益源へと成長させることも可能です。

お問い合わせ・

ご相談

ご不明点やご質問など、

お気軽にお問い合わせください。

お電話でも承っております。

ミロクルカルテのより詳しい

活用方法や、

実際の運用イメージ

などをご紹介しています。